Energiekostenmanagement – DIALOG

Projekt zur Energieeffizienz- und Energiekostenmanagement-Netzwerkbildung

Initiierung eines Energieeffizienz-Netzwerkes im Rahmen der “Initiative Energieeffizienz-Netzwerke” der Bundesregierung durch den Träger IHK Mittlerer Niederrhein (Details dazu siehe ganz unten)

Projektstart: Januar 2016.

Inhalte: Hochschulunterstützte Erweiterung bestehender Energiemanagement- sowie Controlling- und Kostenrechnungssysteme von sieben Industrieunternehmen der Region. Es handelt sich um

- C. Thywissen GmbH, Neuss,

- FS-Karton GmbH, Neuss,

- Kamps GmbH, Schwalmtal,

- Pierburg GmbH, Neuss,

- Cargill Deutschland GmbH, Krefeld,

- PMG Premium Mühlen Gruppe GmbH & Co. KG, Neuss und

- Schunk Ingenieurkeramik GmbH, Willich.

Zu den Zielen zählen, die beteiligten Unternehmen in die Lage zu versetzen, Energiekosten künftig verursachungsgerecht Prozessen, Kostenstellen und Produkten zuzuordnen sowie mit Instrumenten auszustatten, die sie zur Energiekostensteuerung und systematischen Ausschöpfung von Energiekostensenkungspotentialen – von Seiten der Produktion und des Controllings – benötigen. Es geht um die Integration eines Energiekostenmanagements in vorhandene Rechnungswesen- und Controlling-Strukturen und – da jeweils Energiemanagementsysteme nach ISO 50.001 oder Umweltmanagementsysteme vorliegen – die unternehmenswertorientierte Ausrichtung solcher Systeme.

Zielgruppe: Energiemanager und Controller der Industrieunternehmen.

Laufzeit: Etwa zwei Jahre.

Anlass des Projektes: Die spezifischen Energiekosten [€/kWh] haben in den letzten Jahren deutlich schneller zugenommen als jene anderer Güter. Mit einem Ende dieser Entwicklung ist nicht zu rechnen. Dies führt zu kontinuierlich steigenden Energiekostenanteilen [prozentuale Energiekosten im Verhältnis zu den Gesamtkosten] in Unternehmen. Darüber hinaus sind Initiativen auf politischer Ebene im Gange, die Unternehmen zu erheblichen Energieeffizienzverbesserungen veranlassen sollen. Hintergrund sind EU-Initiativen sowie vor allem auch die Zielausrichtung der Energiewende.

Unvorbereitet können sich aus diesen beiden Entwicklungen beträchtliche Kostensteigerungen insbesondere für Industrieunternehmen ergeben. Eine Reaktion darauf ist also geboten.

Auf der anderen Seite machen zahlreiche Studien* deutlich, dass in aller Regel in Industrieunternehmen beträchtliche – mit steigenden Energiepreisen zunehmende – Energiekosteneinsparpotentiale vorliegen, die nicht ausgeschöpft werden, weil niemand sie erkennt. Auch eingeführte Energiemanagementsysteme nach der ISO-Norm 50.001 helfen in dieser Hinsicht häufig nicht viel weiter.

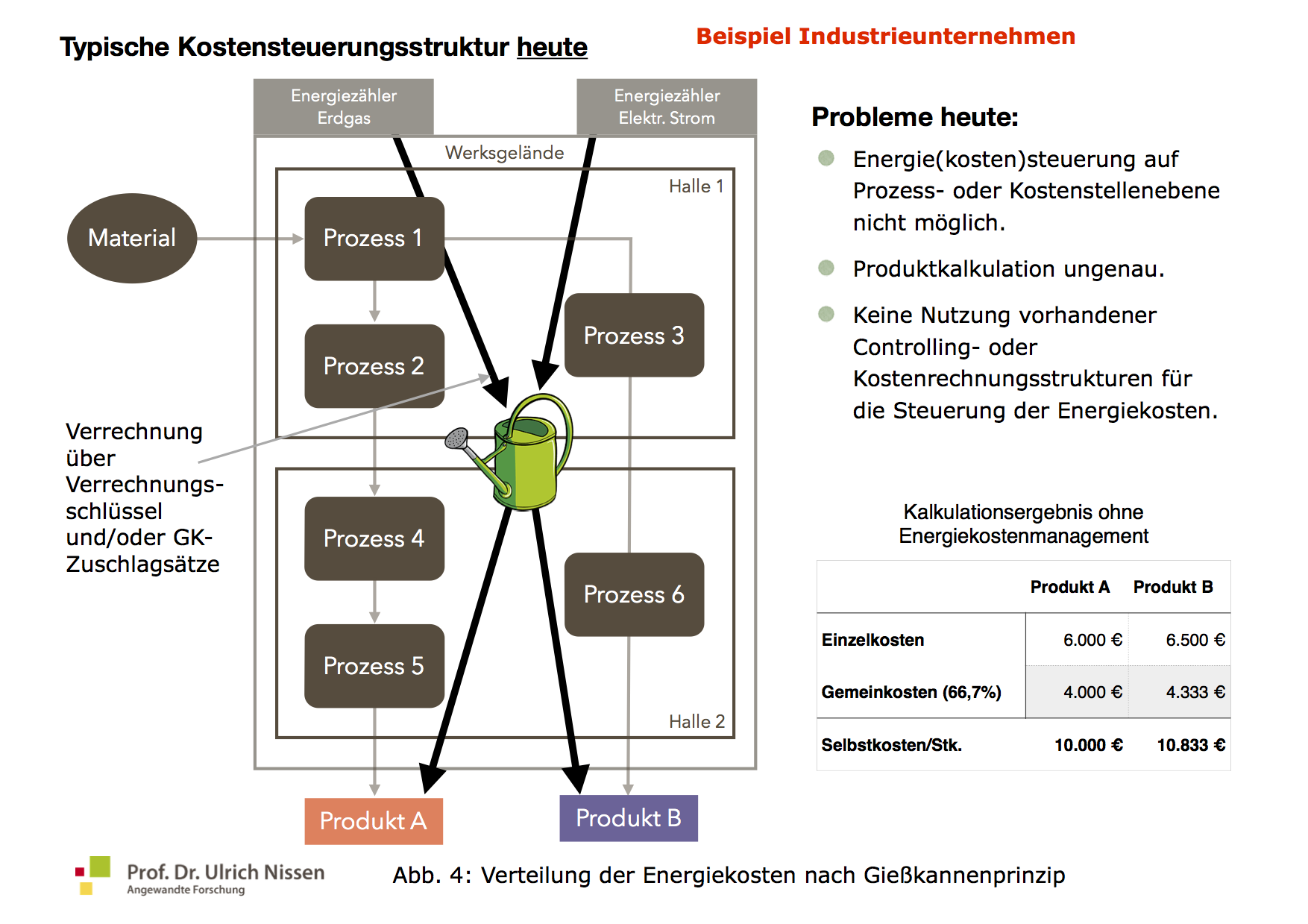

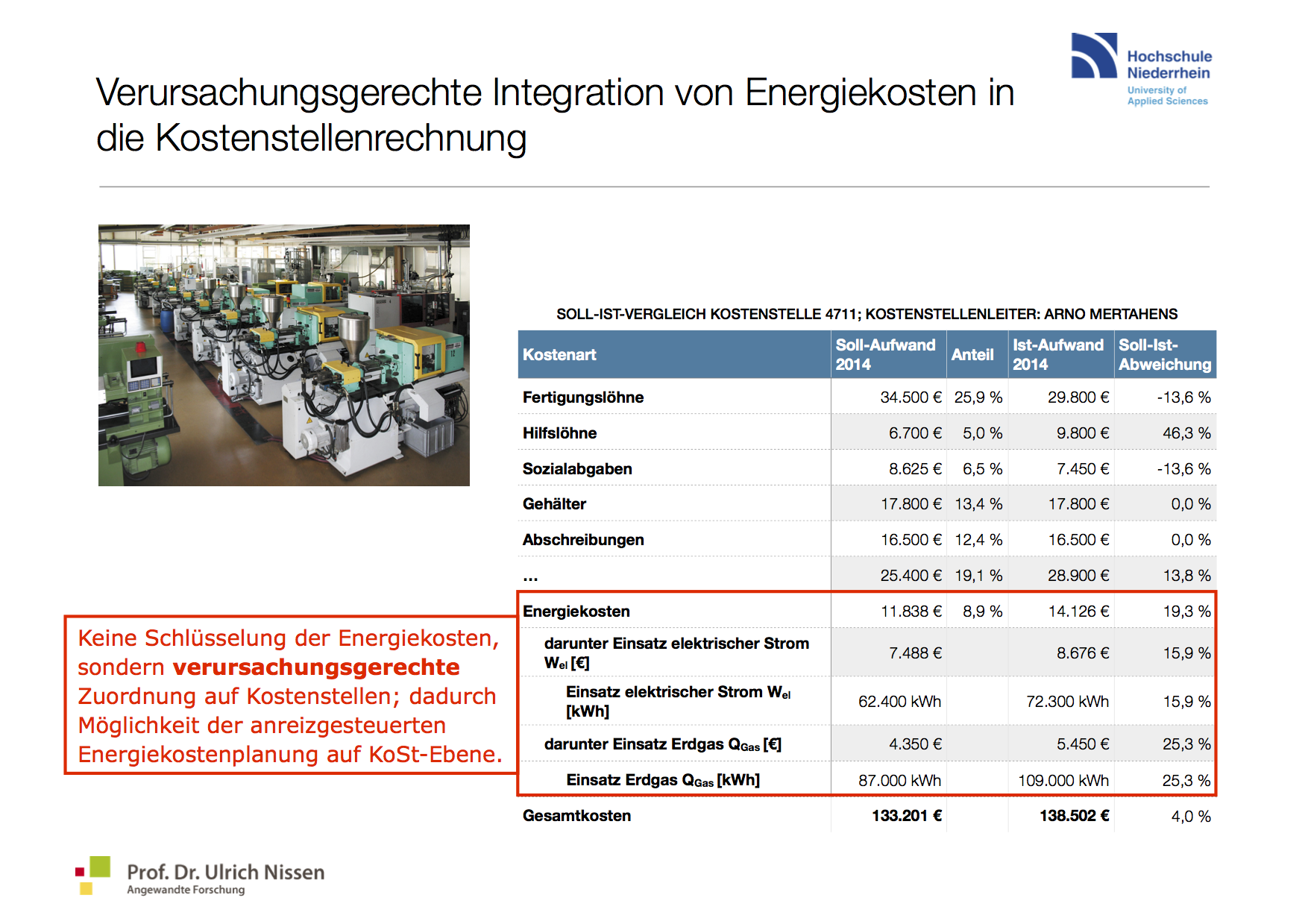

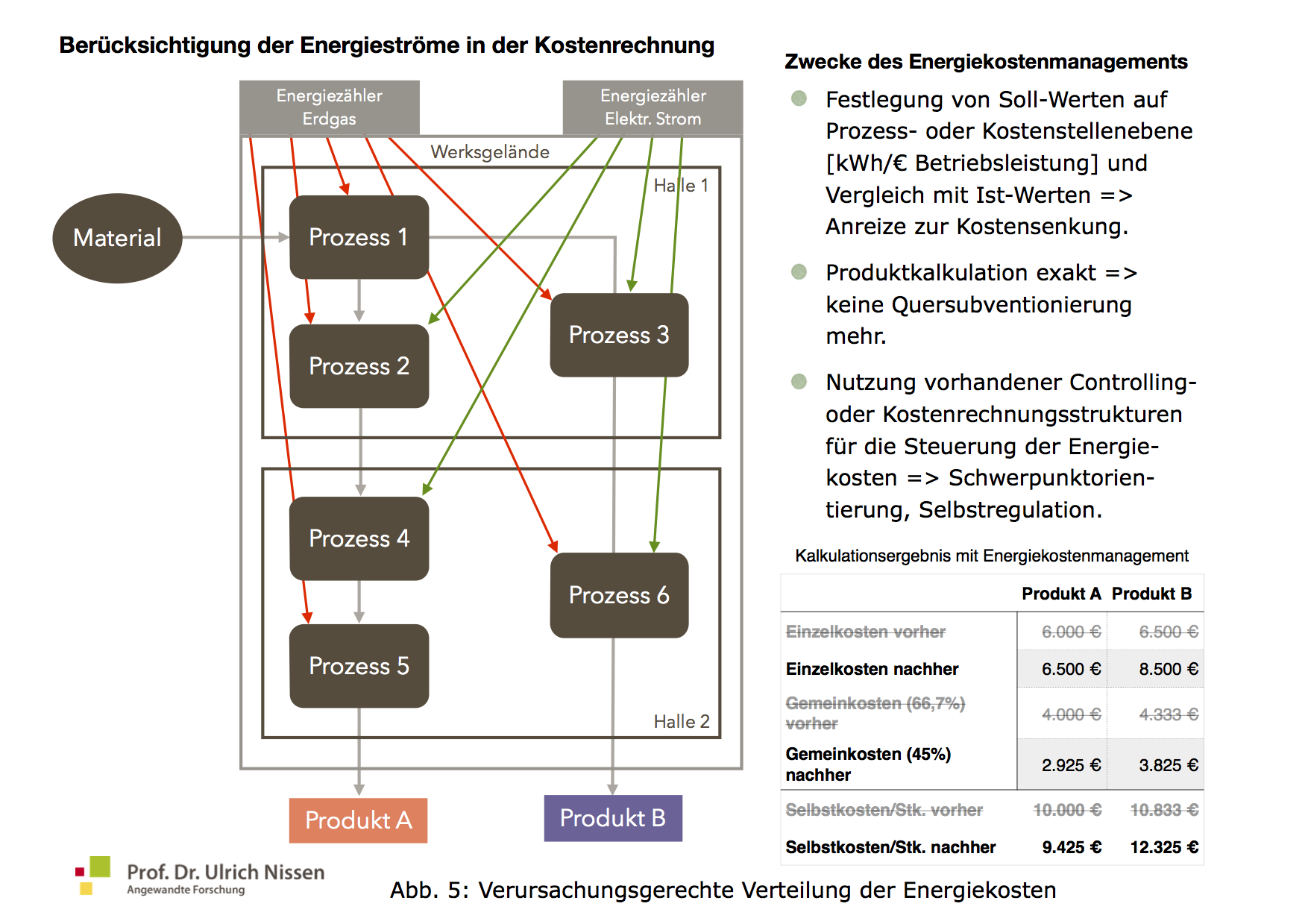

Notwendig ist daher zum einen, Energiekosten verursachungsgerecht den Verursachern von Energieverbräuchen (insbes. Prozessen, Kostenstellen und Endprodukten) zuzuordnen, um sie dadurch transparent, plan- und steuerbar zu machen; denn in aller Regel ist derzeit in der Produktion nicht bekannt, welche tatsächlichen Energiekostenanteile die Produkte und Prozesse aufweisen, weil die Energiekosten sehr häufig en bloc über Gemeinkostenzuschläge und damit nach dem Tragfähigkeits- anstatt nach dem Verursacherprinzip verrechnet werden. Das Problem liegt an den eingesetzten Kostenrechnungssystemen, die der Bedeutung der – deutlich gestiegenen – Energiekosten nicht mehr Rechnung tragen und daher in aller Regel weiterentwickelt werden sollten.

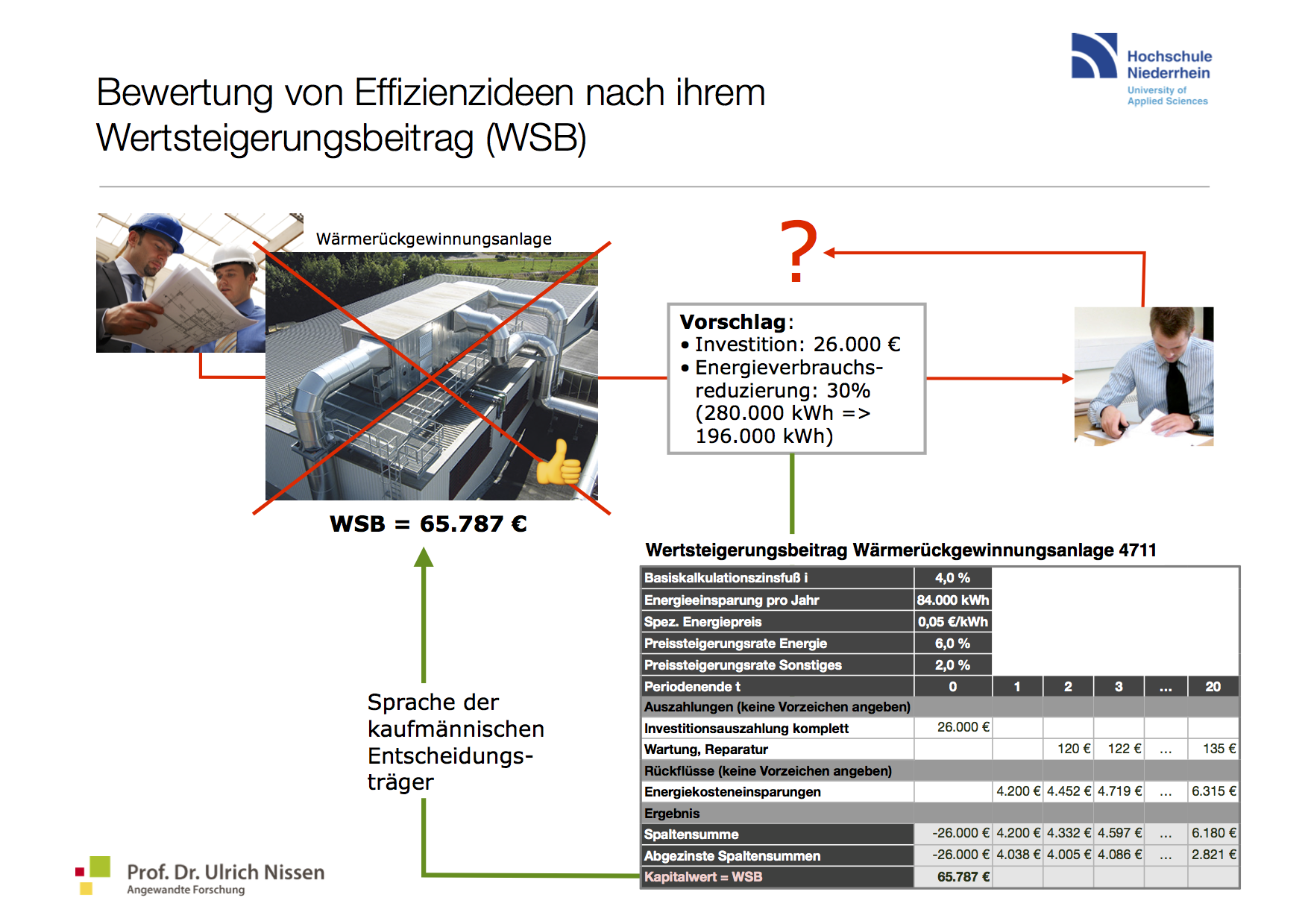

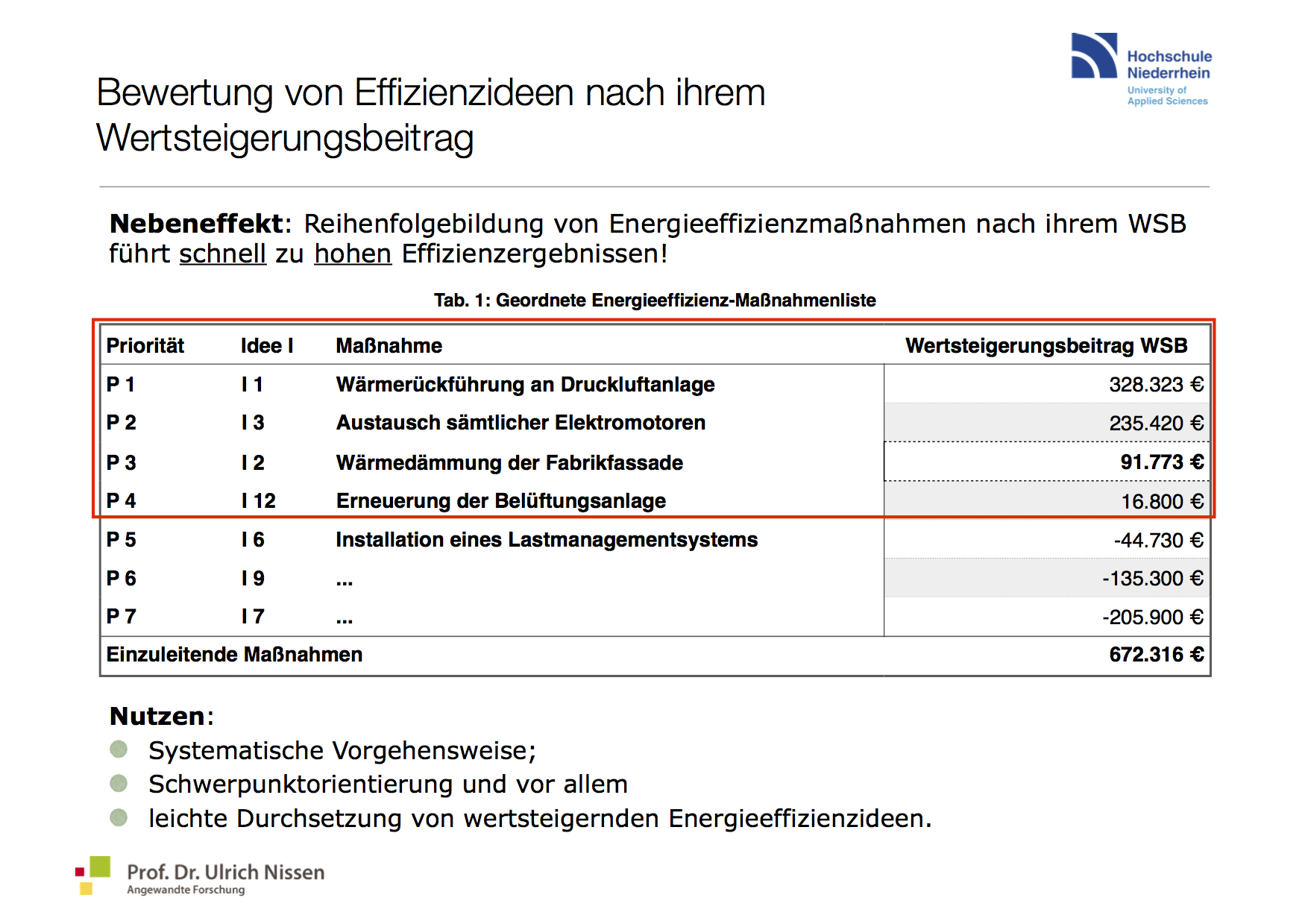

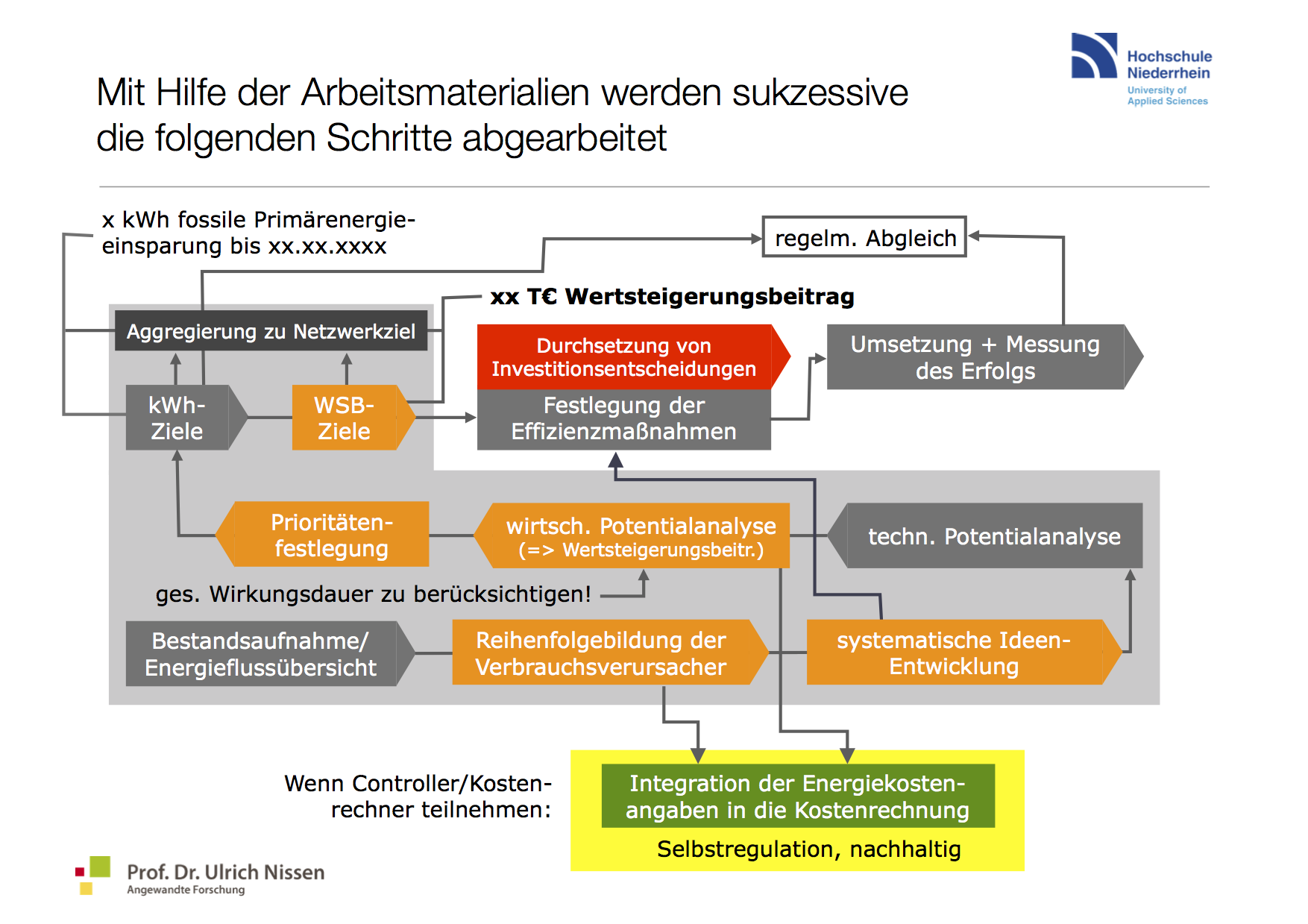

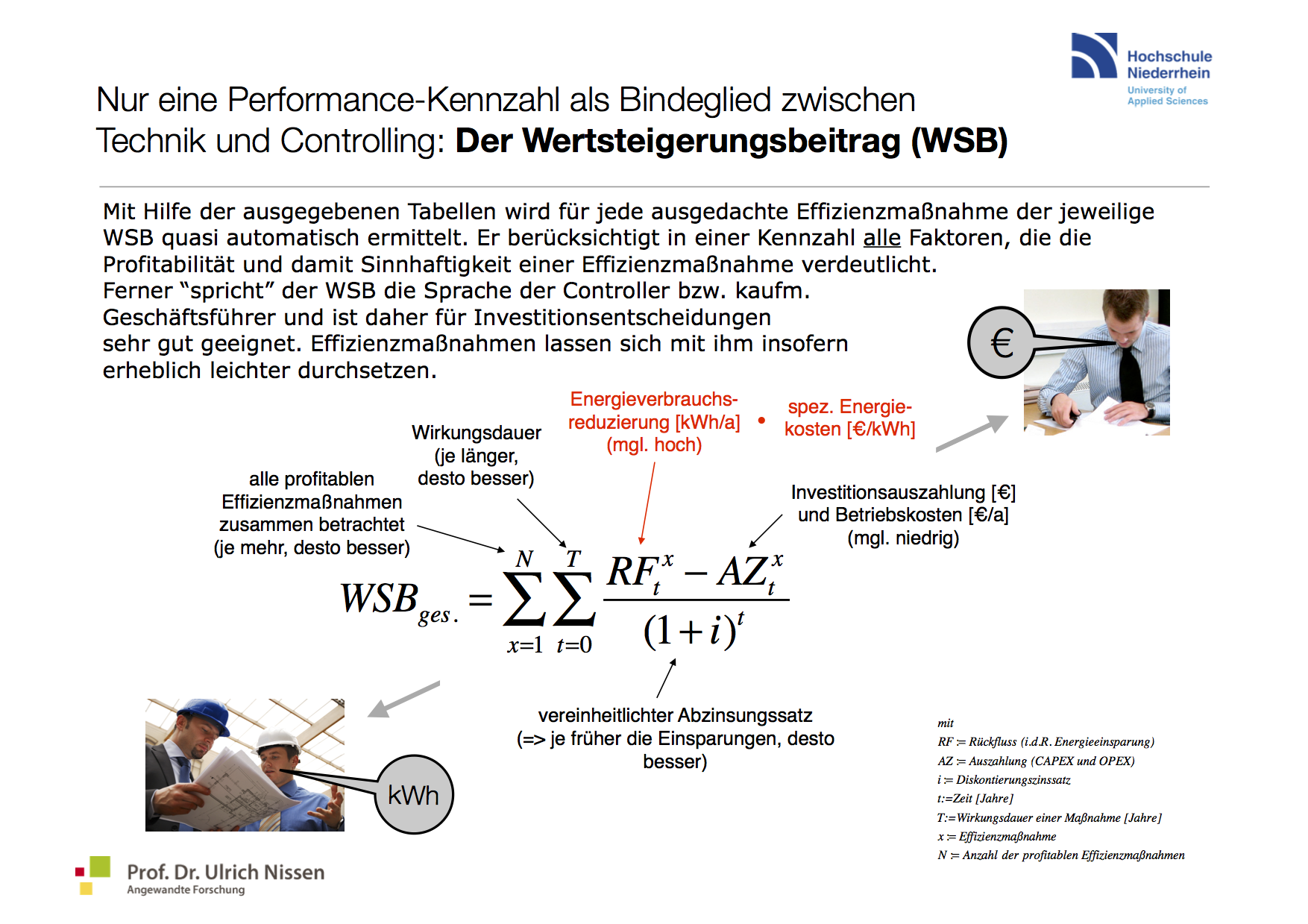

Zum anderen benötigen Unternehmen Instrumente, die auf der Grundlage verursachungsgerecht zugeordneter Energieverbräuche und -kosten eine systematische Minimierung des Energiebedarfs (eines Unternehmens als Ganzes, eines Prozesses oder einer Kostenstelle) bei gleichzeitiger optimaler Auswahl der Energiebereitstellung erwirken. Auswahlentscheidungen für Effizienzmaßnahmen erfolgen dabei auf der Grundlage zuvor im Detail ermittelter Unternehmenswertsteigerungsbeiträge, ein Begriff, der bei Kaufleuten gängig ist und es daher einfach macht, Maßnahmen mit vorhandenen Wertsteigerungsbeiträgen leicht durchzusetzen.

Alles zusammen nennen wir “Energiekostenmanagement”. Es ist ein Thema, das Controller und andere kaufmännische Entscheidungsträger genauso angeht wie Techniker und Ingenieure. Es ist eine nicht nur technische, sondern auch betriebswirtschaftliche Ausrichtung von Energieeffizienzmaßnahmen.

Nutzen für die Teilnehmer:

- Proaktive Vorbereitung des Unternehmens auf weiter ansteigende Energiekosten und rechtliche Vorgaben (etwa Durchführung von Energieaudits).

- Schaffung eines Instrumentariums zur Aufdeckung und Ausschöpfung von Energiekosten-Senkungspotentalien.

- Integration des Instrumentariums in bestehende Controlling-/Kostenrechnungs-strukturen. Sicherstellung der Dauerhaftigkeit der Energiekostensteuerung.

- Erwerb von Kenntnissen zu diesem neuen Thema (im Rahmen von Qualifizierungen, Diskussionen, Gesprächen). Voneinander Lernen, Erfahrungsaustausch (Teilnehmer nur aus Industrie).

- Möglichkeit zum themenspezifischen, regionalen Netzwerkaufbau.

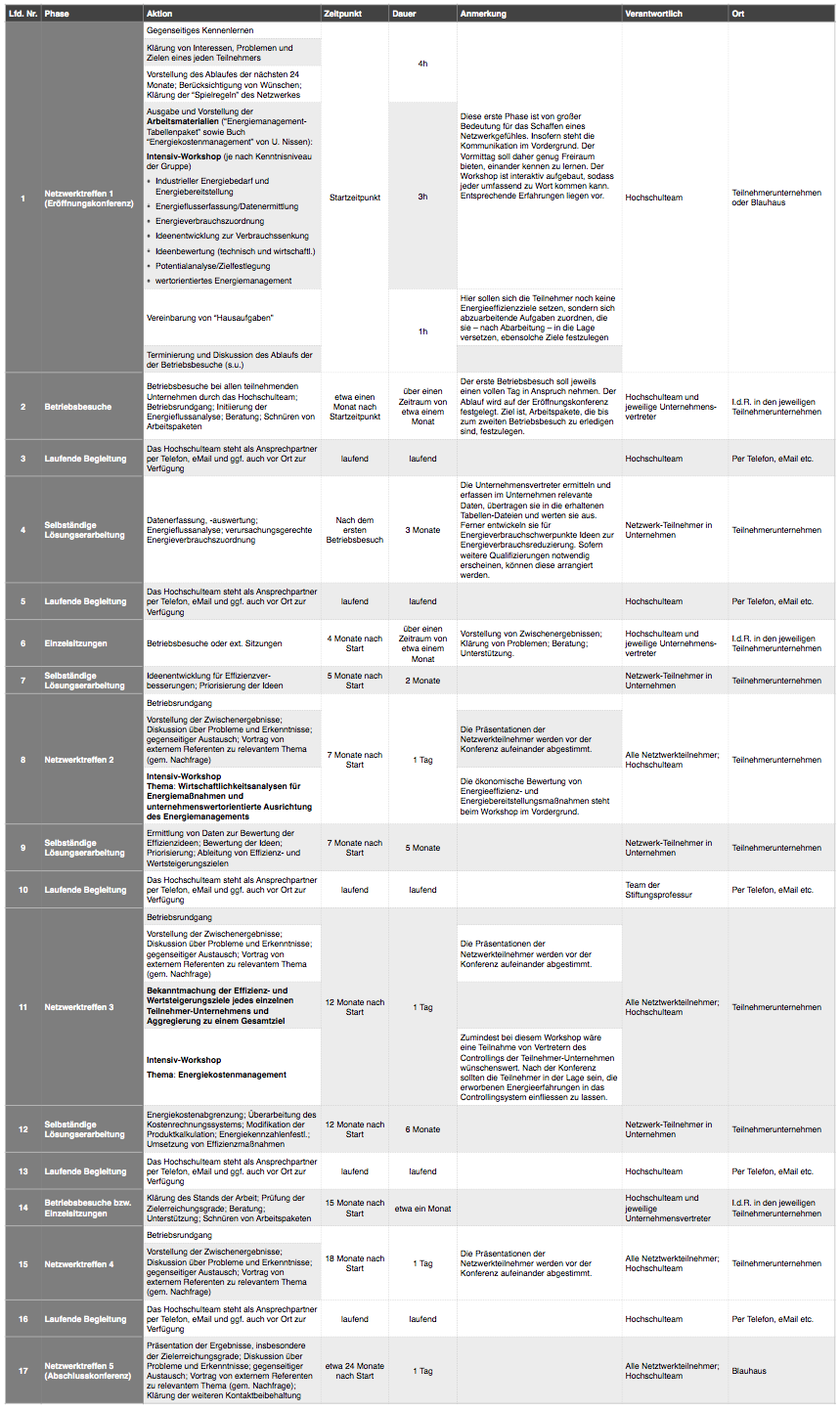

Das Leistungspaket, der Ablauf:

- Projektstart ist die Eröffnungskonferenz. In dessen Rahmen erfolgt eine ganztägige praxisorientierte Einführung in die Thematik des Energiekostenmanagements. Die Teilnehmer haben dabei die Gelegenheit, sich themenspezifisch kennenlernen und auszutauschen.

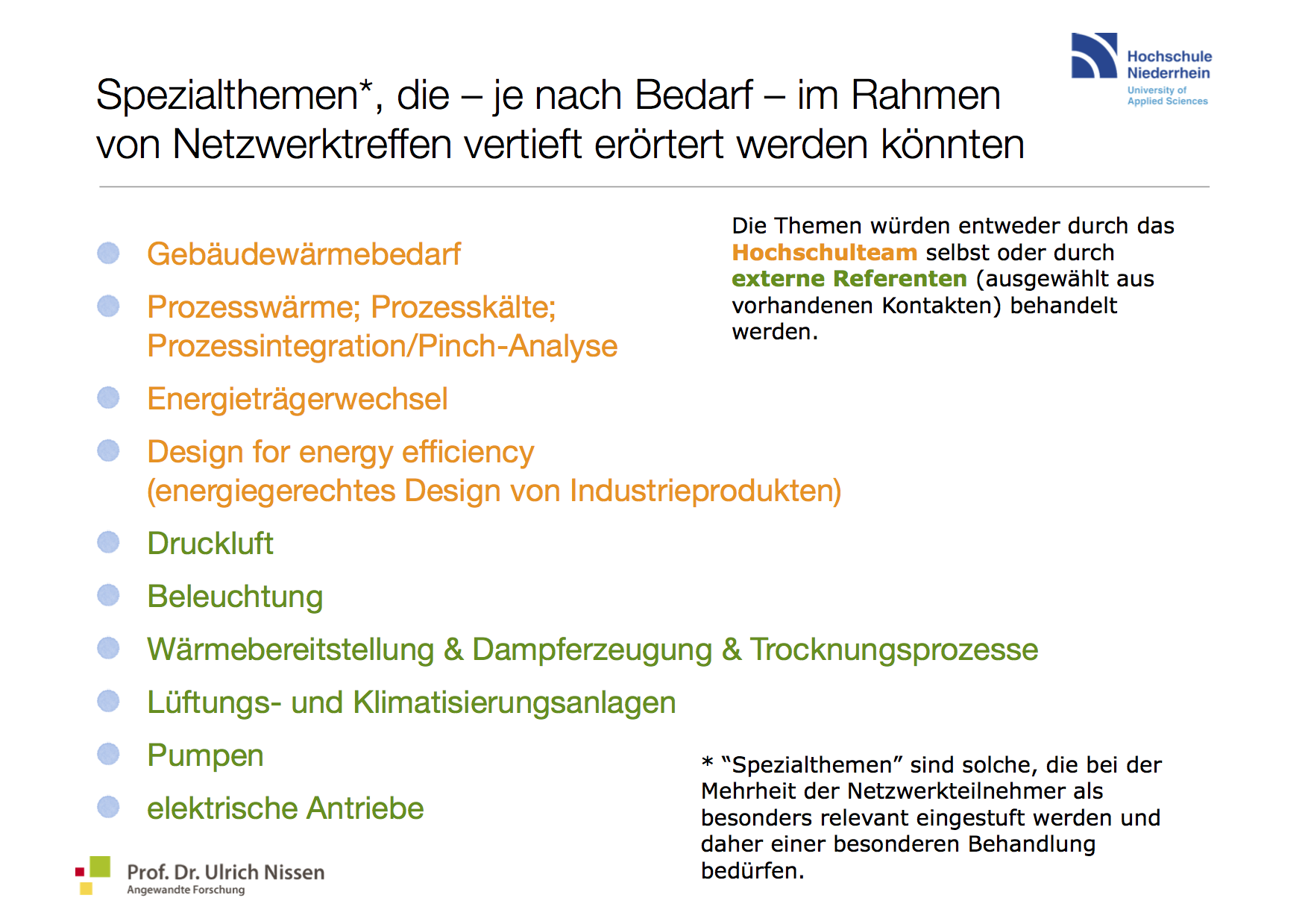

- Regelmäßige Betriebsbesuche: In den darauf folgenden Monaten sucht das Hochschul-Projektteam (s.u.) alle teilnehmenden Unternehmen auf. Im Rahmen umfassender Sitzungen werden Ideen zur individuellen Weiterentwicklung des Energiemanagements und des Kostenrechnungs- bzw. Controllingsystems erarbeitet und diskutiert.

- Laufende Begleitung: Sowohl vor als auch nach den Betriebsbesuchen, also während der gesamten Projektlaufzeit, besteht die Möglichkeit, das Hochschul-Projektteam sachbezogen direkt zu konsultieren.

- Zwischenstandkonferenzen: Etwa sieben, 12 und 18 Monate nach Projektstart werden jeweils eintägige Zwischenstandkonferenzen durchgeführt (Inhalt: Impulsvortrag, Vorstellung der Erfahrungen, Diskussion von Problemen, Festlegung und Kontrolle selbst festgelegter Effizienzziele etc.).

- Eine eintägige Abschlusskonferenz, die etwa zwei Jahre nach Projektstart stattfindet, schließt das Gesamtprojekt ab. In deren Rahmen tauschen sich die Teilnehmer über die gemachten Erfahrungen, Erfolge und Probleme aus und prüfen ihre Zielerreichung.

Vorgesehene Ablaufstruktur im Detail:

Hintergrund der Initiative:

----------------------------